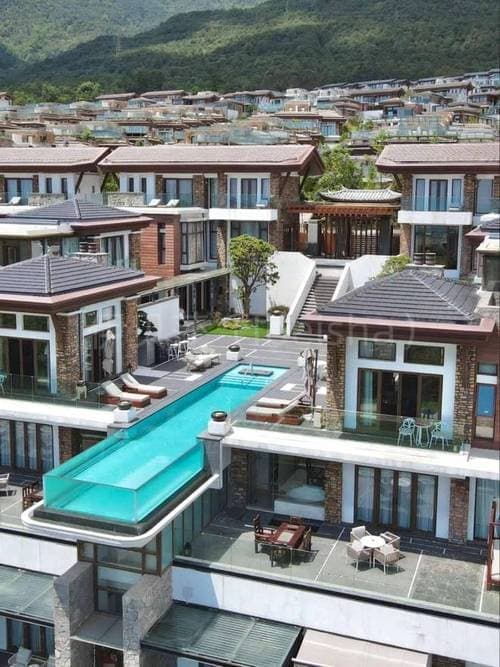

在现代泳池建造领域,无边透明钢化玻璃泳池凭借其通透的视觉效果与无边界的空间延伸感,成为高端住宅、商业综合体及休闲场所的热门选择。伊贝莎作为该领域的代表性品牌,其自主研发的模块化装配式施工工艺,不仅打破了传统泳池建造的工期限制与场地束缚,更在安全性、稳定性与施工效率上实现了技术突破,重新定义了透明泳池的建造标准。

从工艺核心逻辑来看,伊贝莎无边透明钢化玻璃泳池的模块化装配式工艺,本质是将泳池的整体结构拆解为多个标准化、预制化的功能模块,通过工厂精密生产与现场快速组装的结合,替代传统“现场浇筑、逐步拼接”的施工模式。这些模块涵盖了透明钢化玻璃面板单元、钢结构支撑框架、防水密封组件、水循环系统集成模块四大核心部分,每个模块均在工厂完成设计、生产与预组装测试,确保现场施工仅需“拼接、固定、调试”三个核心步骤,大幅降低对现场施工环境的依赖。

在关键模块的技术设计上,透明钢化玻璃面板单元是工艺的核心载体。伊贝莎采用超白钢化玻璃作为基础材质,通过双层夹胶工艺增强抗冲击性能——玻璃原片经过600℃以上高温钢化处理,表面抗压强度可达普通玻璃的5倍以上,而中间夹胶层采用进口PVB胶片,即便玻璃意外破损,碎片也会被胶片吸附,避免飞溅风险。同时,玻璃面板的边缘经过CNC精密磨边处理,误差控制在±0.5mm以内,确保与钢结构框架的无缝贴合;为适配无边效果,玻璃面板顶部采用斜边抛光工艺,消除视觉边界感,让泳池与周边环境形成自然融合。

钢结构支撑框架模块则是保障泳池稳定性的关键。伊贝莎摒弃传统焊接式框架,采用可拆卸式螺栓连接的铝合金型材框架,框架型材经过阳极氧化处理,具备优异的抗腐蚀性能,可适应潮湿环境下的长期使用。在模块设计中,框架预设了玻璃面板固定槽、防水胶条卡槽及管道预留孔,现场组装时无需额外打孔或切割,仅需按照定位标记将框架模块拼接固定,即可形成稳定的受力结构。值得注意的是,框架模块还融入了“应力分散设计”,通过多向支撑点的布局,将玻璃面板承受的水压均匀传递至地面基础,避免局部应力集中导致的结构变形。

防水密封技术是模块化装配式工艺的另一大技术重点。传统透明泳池常因密封胶老化、拼接缝隙渗漏等问题影响使用寿命,而伊贝莎采用“双层密封+压力补偿”的复合防水方案:在玻璃面板与钢结构框架的拼接处,先铺设定制化三元乙丙防水胶条,再注入耐候性硅酮密封胶,形成第一道密封防线;同时,在泳池内侧底部设置隐形排水槽与压力平衡孔,当泳池内部水压变化时,可通过排水槽快速疏导多余水分,避免水压对密封层造成冲击。此外,所有密封组件均经过-30℃至80℃的高低温循环测试,确保在不同气候环境下保持稳定的密封性能。

从施工流程来看,伊贝莎模块化装配式工艺的优势更为直观。传统透明泳池建造需经历场地开挖、钢筋绑扎、混凝土浇筑、玻璃安装、防水处理等多个环节,工期常达2-3个月,且受天气、现场施工精度影响较大。而伊贝莎的工艺流程可压缩至15-20天:首先在工厂完成所有模块的生产与预组装测试(约7-10天),随后将模块运输至现场,进行基础找平与定位(1-2天),再通过螺栓将钢结构框架模块拼接固定(2-3天),接着安装透明玻璃面板并完成密封处理(3-4天),最后进行水循环系统调试与试水验收(2-3天)。整个过程无需现场浇筑、焊接,施工噪音低、建筑垃圾少,且模块的标准化生产确保了施工精度,大幅降低后期维护成本。

在实际应用场景中,伊贝莎模块化装配式工艺的适应性同样突出。无论是屋顶泳池、室内挑高空间泳池,还是户外不规则场地泳池,均可通过调整模块的尺寸与组合方式实现定制化建造。例如,针对屋顶泳池的承重限制,工艺可采用轻量化铝合金框架与薄型钢化玻璃面板,将整体重量控制在传统泳池的60%以内;针对室内无边效果需求,可通过调整玻璃面板的倾斜角度与框架的隐藏式设计,实现泳池与室内地面的“无缝衔接”。此外,模块化设计还便于后期改造与升级,若需更换玻璃面板或升级水循环系统,仅需拆卸对应模块即可,无需对泳池整体结构进行破坏。

综上,伊贝莎无边透明钢化玻璃泳池的模块化装配式施工工艺,通过“工厂预制、现场组装”的核心逻辑,在技术设计上实现了安全性、稳定性与视觉效果的统一,在施工流程上实现了效率提升与成本优化,在应用场景上具备高度的灵活性与适应性。这一工艺不仅为透明泳池建造提供了标准化解决方案,更推动了泳池行业从“传统现场施工”向“工业化预制装配”的转型,为高端泳池市场的发展注入了新的技术活力。